在现代工业生产中,工业齿轮箱作为机械传动的核心部件,广泛应用于各类设备。其运行状态直接影响设备的整体性能和生产效率,而油液作为齿轮箱的 “血液”,对其状态的监测至关重要。油液传感器通过对齿轮箱油液关键参数的实时监测,能够有效预防故障发生,保障设备稳定运行。

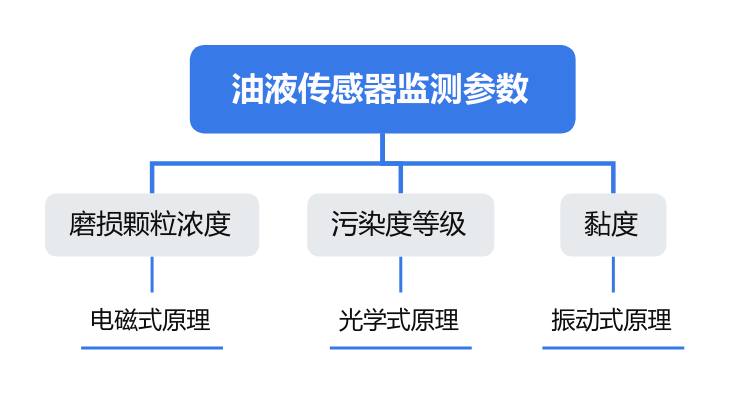

一、油液传感器监测的关键参数及原理

1. 磨损颗粒浓度监测

磨损颗粒浓度传感器是监测齿轮箱健康状况的重要工具。电感式磨损颗粒传感器利用电磁感应原理,当铁磁性磨损颗粒通过感应线圈时,会改变线圈的电感量,通过检测电感量的变化来量化磨损颗粒浓度。

例如,在齿轮箱齿面磨损初期,微小的金属颗粒会逐渐产生并混入油液中,这些传感器能够敏锐捕捉到颗粒浓度的变化,为故障诊断提供早期预警。

2. 污染度等级监测

光学式传感器通过发射激光束,当颗粒通过光束时会产生光散射或光遮挡现象,传感器根据光信号的变化来识别和计算颗粒数量及大小 。

工业齿轮箱在运转时,油液中可能会混入金属碎屑、灰尘、水分、油液氧化产物等污染物。通过污染度在线监测,可实时检测油液的污染程度,如颗粒污染物的数量、尺寸分布以及水分含量等。一旦污染度超过设定阈值,系统能立即发出预警,提醒工作人员采取措施,避免污染物对齿轮、轴承等关键部件造成磨损、腐蚀等损害,从而保障设备的安全运行。

3. 黏度监测

油液黏度是反映其润滑性能的关键指标。振动式黏度传感器基于科里奥利原理,通过测量流体流经振动管时产生的科里奥利力来计算黏度;电容式黏度传感器则是利用油液黏度变化会影响其介电常数的特性,通过检测介电常数来推算黏度。当齿轮箱油液因氧化、混入杂质或温度变化导致黏度异常时,传感器可及时发现,避免因润滑不良造成齿轮磨损加剧。

二、油液传感器在工业齿轮箱中的实际应用

在大型风力发电机组的齿轮箱中,油液传感器的应用效果显著。通过在齿轮箱回油管路安装磨损颗粒浓度传感器和在主油路安装黏度传感器,能够实时监测齿轮箱油液状态。一旦检测到磨损颗粒浓度突然升高,可能预示着齿轮出现异常磨损;若黏度偏离正常范围,则表明油液性能发生变化,需要及时采取措施。

在钢铁厂的轧机齿轮箱监测中,多参数油液传感器系统发挥了重要作用。该系统集成了磨损颗粒、黏度、温度等多种传感器,通过对这些参数的综合分析,能够更准确地判断齿轮箱的运行状态。例如,当温度升高且伴随磨损颗粒浓度增加时,可判断齿轮箱可能存在局部过热和磨损问题,为维修人员提供明确的检修方向。

三、油液传感器的安装与调试技术要点

1. 安装位置选择

传感器的安装位置直接影响监测效果。磨损颗粒传感器应安装在回油管路的直管段,确保油液流速稳定且颗粒能够充分悬浮,便于准确检测。例如,安装在距离齿轮箱出油口或吸油口一定距离处,避免因油液流动不稳定导致测量误差。黏度传感器通常安装在油箱或主油路中,要避免安装在靠近泵、阀等易产生压力波动和涡流的区域,防止干扰测量结果 。

2. 调试与校准

在安装完成后,需要对传感器进行调试与校准。首先,使用标准油液样本对传感器进行校准,确保测量数据的准确性。然后,根据齿轮箱的具体工况和历史运行数据,设定合理的参数阈值。例如,对于新投入使用的齿轮箱,可适当降低磨损颗粒浓度的报警阈值,随着设备运行时间增长,再根据实际情况进行动态调整。同时,定期对传感器进行维护和校准,保证其长期稳定运行。

通过合理应用油液传感器并掌握其安装调试技术要点,能够实现对工业齿轮箱的高效监测,提前发现潜在故障隐患,降低设备维护成本,提高工业生产的可靠性和稳定性。在未来,随着传感器技术的不断发展,油液传感器将在工业齿轮箱监测领域发挥更加重要的作用。